Warum wir testen. Und wie wir testen

Um aus einer guten Idee einen funktionellen und ausgereiften Rahmen

entstehen zu lassen, muss nicht nur viel, sondern vor allem

gewissenhaft getestet werden. Und mit geeigneten

Testmethoden.

So dienen Tests mit unterschiedlichen Fahrern und Fahrertypen hauptsächlich zur Optimierung des Fahrwerks und der Geometrie. Haltbarkeits- oder gar Betriebsfestigkeitstests machen mit Testfahrern keinen Sinn, denn wer möchte (bzw. kann) auf ein Testergebnis denn 2, 3 oder gar 5 Jahre warten? Deshalb testen wir mit Testmaschinen, um innerhalb möglichst kurzer Zeit aussagekräftige Testergebnise zu erhalten.

Wie bei Fahrtests können sich auch bei Labortests Fehler ”einschleichen“. Deshalb muss besonders sorgfältig und selbstkritisch getestet werden. Auch ist es wichtig, eventuelle schlechte Testergebnisse nicht auf einen ”zu harten oder unrealistischen Test“ zu schieben. Als verantwortungvoller Entwickler gesteht man sich stattdessen schlechte Testergebnisse ein und versucht, die daraus gewonnenen Erkenntnisse zu nutzen, um das Produkt zu verbessern.

Außerdem ist es wichtig, dass ein Test beliebig oft wiederholt werden kann (und auch tatsächlich wiederholt wird!), um z.B. Aussagen über eine Verbesserung oder Verschlechterung infolge von Änderungen am Produkt zu erhalten.

Bei Fahrtests sind das Gewicht des Fahrers und vielleicht noch sein Fahrstil bekannt. Alles andere, wie gefahrene Geschwindigkeiten, befahrenes Gelände, wenig oder häufiger Wiegetritt, sind variable und nicht exakt wiederholbare Unbekannte. Schon allein aufgrund der nicht gegebenen Reproduzierbarkeit sind solche Fahrtests also nicht akzeptabel.

Beim Einsatz von Testmaschinen muss nicht nur darauf geachtet werden, dass möglichst alle in der Realität auftretenden Kräfte in den Rahmen eingeleitet werden, sondern dass diese auch realitätsgerecht (z.B. im richtigen Winkel) ”in den Rahmen fließen“. Außerdem dürfen keine Belastungen ”übersehen“ werden, um realistische Prüfergebnisse zu erlangen.

Die für uns wichtigste Frage war: Konstruieren und bauen wir eine eigene Testmaschine? Oder greifen wir auf Ausrüstung und Erfahrung eines Prüfinstitutes zurück? Wegen des großen Zeitaufwandes und auch der immensen Kosten eines solchen Projekts fiel uns die Entscheidung relativ leicht ...

Wir mussten also ein Prüfinstitut mit geeigneten, unseren Vorstellungen entsprechenden Prüfeinrichtungen ausfindig machen - und haben uns für das Prüfinstitut Velotech aus Schweinfurt entschieden, das unsere Test-Kriterien vollständig erfüllt. Neben Betriebsfestigkeitsprüfungen kann die Fa. Velotech auch verschiedene Rahmen-, Hinterradbrems-, Vorderradbrems- und Steifigkeitstests sowie Sprungsimulationen durchführen. Außerdem verfügt die Fa. Velotech aus jahrelangen Prüfstandstests und zahlreichen Unfallgutachten über eine sehr große Erfahrung in Sachen Rahmentests.

So dienen Tests mit unterschiedlichen Fahrern und Fahrertypen hauptsächlich zur Optimierung des Fahrwerks und der Geometrie. Haltbarkeits- oder gar Betriebsfestigkeitstests machen mit Testfahrern keinen Sinn, denn wer möchte (bzw. kann) auf ein Testergebnis denn 2, 3 oder gar 5 Jahre warten? Deshalb testen wir mit Testmaschinen, um innerhalb möglichst kurzer Zeit aussagekräftige Testergebnise zu erhalten.

Wie bei Fahrtests können sich auch bei Labortests Fehler ”einschleichen“. Deshalb muss besonders sorgfältig und selbstkritisch getestet werden. Auch ist es wichtig, eventuelle schlechte Testergebnisse nicht auf einen ”zu harten oder unrealistischen Test“ zu schieben. Als verantwortungvoller Entwickler gesteht man sich stattdessen schlechte Testergebnisse ein und versucht, die daraus gewonnenen Erkenntnisse zu nutzen, um das Produkt zu verbessern.

Außerdem ist es wichtig, dass ein Test beliebig oft wiederholt werden kann (und auch tatsächlich wiederholt wird!), um z.B. Aussagen über eine Verbesserung oder Verschlechterung infolge von Änderungen am Produkt zu erhalten.

Bei Fahrtests sind das Gewicht des Fahrers und vielleicht noch sein Fahrstil bekannt. Alles andere, wie gefahrene Geschwindigkeiten, befahrenes Gelände, wenig oder häufiger Wiegetritt, sind variable und nicht exakt wiederholbare Unbekannte. Schon allein aufgrund der nicht gegebenen Reproduzierbarkeit sind solche Fahrtests also nicht akzeptabel.

Beim Einsatz von Testmaschinen muss nicht nur darauf geachtet werden, dass möglichst alle in der Realität auftretenden Kräfte in den Rahmen eingeleitet werden, sondern dass diese auch realitätsgerecht (z.B. im richtigen Winkel) ”in den Rahmen fließen“. Außerdem dürfen keine Belastungen ”übersehen“ werden, um realistische Prüfergebnisse zu erlangen.

Die für uns wichtigste Frage war: Konstruieren und bauen wir eine eigene Testmaschine? Oder greifen wir auf Ausrüstung und Erfahrung eines Prüfinstitutes zurück? Wegen des großen Zeitaufwandes und auch der immensen Kosten eines solchen Projekts fiel uns die Entscheidung relativ leicht ...

Wir mussten also ein Prüfinstitut mit geeigneten, unseren Vorstellungen entsprechenden Prüfeinrichtungen ausfindig machen - und haben uns für das Prüfinstitut Velotech aus Schweinfurt entschieden, das unsere Test-Kriterien vollständig erfüllt. Neben Betriebsfestigkeitsprüfungen kann die Fa. Velotech auch verschiedene Rahmen-, Hinterradbrems-, Vorderradbrems- und Steifigkeitstests sowie Sprungsimulationen durchführen. Außerdem verfügt die Fa. Velotech aus jahrelangen Prüfstandstests und zahlreichen Unfallgutachten über eine sehr große Erfahrung in Sachen Rahmentests.

Ermittlung der (Gesamt-)Kennlinie von Rahmen und Dämpfer

Der Hauptrahmen wird am Sitzrohr gespannt und an den Ausfallenden

mittels einer Aufnahme in kleinen Schritten bis auf Block

eingefedert. Die jeweiligen Federwegabschnitte werden mittels eines

Wegmessers festgehalten, und die dafür nötige Kraft wird mit einer

geeichten Kraftmessdose aufgenommen. Nun wird mittels der

aufgenommenen Daten ein Kraft/Weg-Diagramm erstellt - die

”Kennlinie".

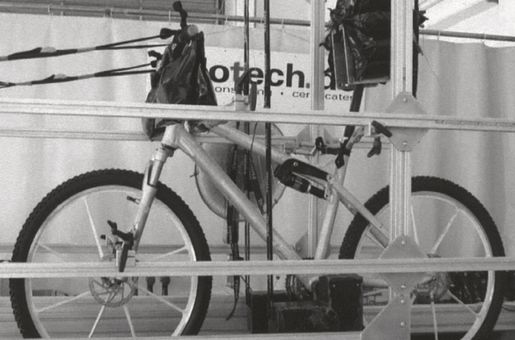

Testlauf eines Prototypen auf dem Trommelprüfstand

Der Testrahmen wird mit Gabel, Lenker, Laufrädern und Sattelstütze

bestückt. Der Rahmen wird mittels Federn freischwingend auf dem

Prüfstand befestigt, so dass er zwar geführt, aber nicht fixiert

ist. An Lenker, Sattelstütze und Tretlager werden nun die dem

gewünschten Fahrergewicht (plus Sicherheitszuschlag!)

entsprechenden Gewichte angebracht. Der Testlauf auf dem

Trommelprüfstand beeinhaltet das Überfahren von verschieden hohen

Leisten bei unterschiedlichen Geschwindigkeiten. Die Laufräder des

Testrahmens werden asynchron außerhalb der Resonanzbereiche

belastet. Der Test wird bis zum Erreichen des Sollwertes bzw. bis

zum Versagen des Rahmens durchgeführt.

Ermittlung der ”Bremskennlinie" des Hauptrahmens

Ermittelt wird hier, wie sich der Rahmen bei maximal auftretenden

Bremskräften verhält. Die Krafteinleitung ins (Gabel-)Ausfallende

erfolgt exakt horizontal entgegen der Fahrtrichtung.

Die Prüfkraft: max. 1000 N

(entspricht einer Vollbremsung (mit 0,7 g) bei 140 kg Gesamtgewicht (Fahrer+Bike+Ausrüstung))

Die Prüfkraft: max. 1000 N

(entspricht einer Vollbremsung (mit 0,7 g) bei 140 kg Gesamtgewicht (Fahrer+Bike+Ausrüstung))

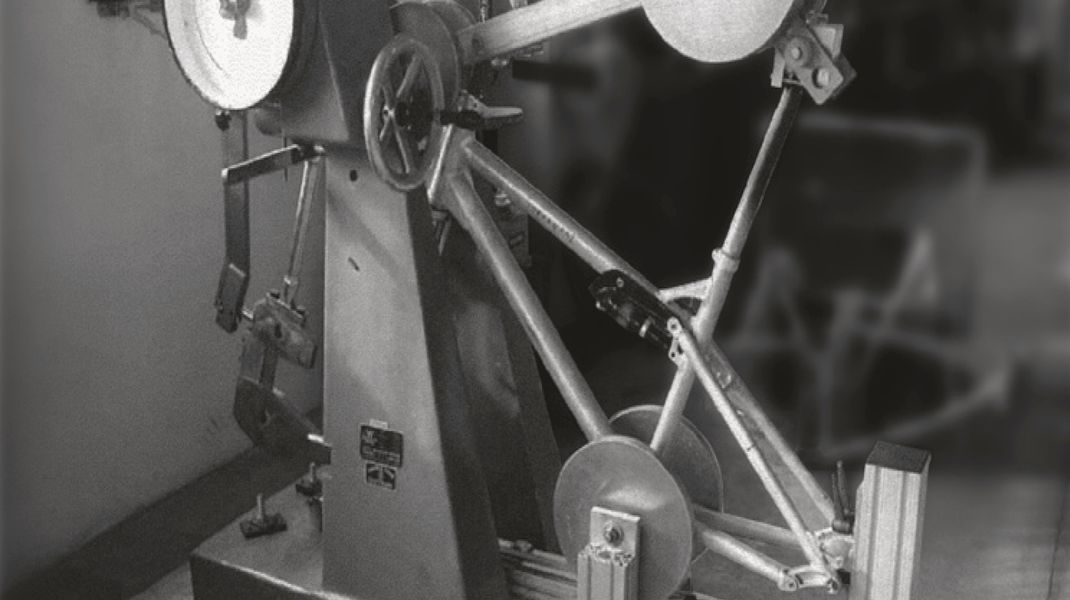

Testvorrichtung für Wiegetritt und Sprungsimulation

Der Test-Rahmen wird an den Gabelausfallenden und am Hinterbau fest

eingespannt. Der Hinterbau ruht dabei auf einer allseitig

beweglichen Pendelstütze.

Beim Wiegetritt-Test werden die Prüfkräfte am Lenker und an der verlängerten Tretlagerachse aufgebracht.

Bei der Sprungsimulation wird der Rahmen an der verlängerten Tretlagerachse mehrmals mit 3000 N belastet.

Die Prüfkräfte

Stufe 1, 100.000 Lastwechsel: 400 N Armzug und 1200 N Tretlagerbelastung

Stufe 2, 10.000 Lastwechsel: 500 N Armzug und 1500 N Tretlagerbelastung

Beim Wiegetritt-Test werden die Prüfkräfte am Lenker und an der verlängerten Tretlagerachse aufgebracht.

Bei der Sprungsimulation wird der Rahmen an der verlängerten Tretlagerachse mehrmals mit 3000 N belastet.

Die Prüfkräfte

Stufe 1, 100.000 Lastwechsel: 400 N Armzug und 1200 N Tretlagerbelastung

Stufe 2, 10.000 Lastwechsel: 500 N Armzug und 1500 N Tretlagerbelastung

Der Frontalstoß/Schlagtest

Diese Prüfung ist notwendig, weil erhebliche Belastungen auf die

Vorderachse wirken, wenn z.B. starke Bodenwellen durchfahren werden

oder wenn ein Frontalaufprall bei mittlerer oder geringer

Geschwindigkeit stattfindet. Diese Belastungen gehören zum normalen

Spektrum der Betriebslasten bei bestimmungs-gemäßer Verwendung

einschließlich eines naheliegenden Fehlgebrauchs.

Der Test wird auf einem geeichtem Pendelschlagwerk durchgeführt. Die Rahmen/Gabel-Einheit wird am Tretlager elastisch eingespannt und am Hinterbauausfallende geführt. Der Prüfrahmen wird an den Lenkerenden, am Tretlager und im Fahrerschwer-punkt mit einer Masse von insgesamt 130 kg bestückt. Diese Masse stützt sich bei Belastung gegen den Lenker und die Sattelstütze ab.

Die Pendelschläge werden gegen eine massive Rolle, die an den Gabelausfallenden befestigt ist, ausgeführt. Die Stoßenergie wird, von 60 Joule beginnend, pro Schlag um 60 Joule auf bis zu 300 Joule gesteigert.

Aus seiner Erfahrung als Gutachter und Rahmentester nennt Velotech-Chef Ernst Brust eine Stoßenergie von 300 J als ”Sollwert, den ein Bike-Rahmen aushalten muss". Aber: Viele Leichtbau-MTB- und Rennradrahmen überstehen derzeit nur 180 J bis maximal 240 J. Und auch unser erster Prototyp ist bei 240 J am Unterrohr buchstäblich eingeknickt. Der aktuelle Liteville 301-Serienrahmen dagegen erfüllt bei gerade mal 20 g Mehrgewicht gegenüber dem Prototypen klaglos ...

... unsere Mindestanforderung: 5x 300 Joule ohne Beschädigung!

Der Test wird auf einem geeichtem Pendelschlagwerk durchgeführt. Die Rahmen/Gabel-Einheit wird am Tretlager elastisch eingespannt und am Hinterbauausfallende geführt. Der Prüfrahmen wird an den Lenkerenden, am Tretlager und im Fahrerschwer-punkt mit einer Masse von insgesamt 130 kg bestückt. Diese Masse stützt sich bei Belastung gegen den Lenker und die Sattelstütze ab.

Die Pendelschläge werden gegen eine massive Rolle, die an den Gabelausfallenden befestigt ist, ausgeführt. Die Stoßenergie wird, von 60 Joule beginnend, pro Schlag um 60 Joule auf bis zu 300 Joule gesteigert.

Aus seiner Erfahrung als Gutachter und Rahmentester nennt Velotech-Chef Ernst Brust eine Stoßenergie von 300 J als ”Sollwert, den ein Bike-Rahmen aushalten muss". Aber: Viele Leichtbau-MTB- und Rennradrahmen überstehen derzeit nur 180 J bis maximal 240 J. Und auch unser erster Prototyp ist bei 240 J am Unterrohr buchstäblich eingeknickt. Der aktuelle Liteville 301-Serienrahmen dagegen erfüllt bei gerade mal 20 g Mehrgewicht gegenüber dem Prototypen klaglos ...

... unsere Mindestanforderung: 5x 300 Joule ohne Beschädigung!